Como é que um fornecedor aeroespacial reduziu o seu tempo de execução através do acompanhamento das ordens de trabalho

A procura constante de aviões comerciais exige que tanto os fabricantes como os fornecedores aumentem a sua capacidade de produção. Um fornecedor líder de peças metálicas decidiu enfrentar este desafio implementando uma solução de seguimento de ordens de trabalho, que não só reduziria o tempo de espera entre passos, como também proporcionaria uma melhor visibilidade das operações globais.

Tempo de resposta, o fio condutor da guerra industrial

A capacidade de produção é tradicionalmente aumentada através do investimento em novos recursos de produção (novas fábricas, novas linhas, novas máquinas, etc.), mas mesmo o equipamento mais inovador e eficiente nem sempre pode ser a resposta a todos os problemas industriais. Especialmente quando o esforço de investimento nessa direcção já tinha sido feito.

O tempo de espera entre as diferentes etapas de produção é uma componente importante do TaT global, pelo que a sua redução deve ser um dos primeiros objectivos. Permite uma melhor utilização dos recursos existentes e ajuda a optimizar os futuros investimentos industriais.

É o caso deste fornecedor de peças metálicas, que precisou de reduzir o seu tempo de entrega de 16 para umas drásticas 6 semanas, a fim de acompanhar o ritmo estabelecido pelos seus principais clientes, Airbus e Boeing. Para atingir este objectivo, cada segundo contava e tinha de ser poupado. E, sem qualquer surpresa, consideraram o tempo de espera prioritário, como um desperdício Lean Six Sigma que deve ser eliminado a todo o custo...

As máquinas são melhores do que os humanos a actualizar os estados

Quando o Industrial Performance Manager analisou as razões dos tempos de espera, encontrou várias causas que estão em perfeita sintonia com a análise efectuada por Ferramentas Lean Manufacturing :

- Processos desequilibrados, com tempo de inactividade entre cada um

- Processos pouco fiáveis, que provocam avarias, manutenção e, por conseguinte, atrasos

- Gargalos no manuseamento de materiais, quando os empilhadores têm de mover lotes de peças do inventário para uma estação de trabalho de montagem

- Falta de informação, quando o estado da ordem de trabalho não está actualizado.

As optimizações das 3 primeiras já tinham sido realizadas, pelo que o principal factor de redução do tempo de espera era a "falta de informação". Por outras palavras, o estado e o detalhe das ordens de trabalho não estavam actualizados.

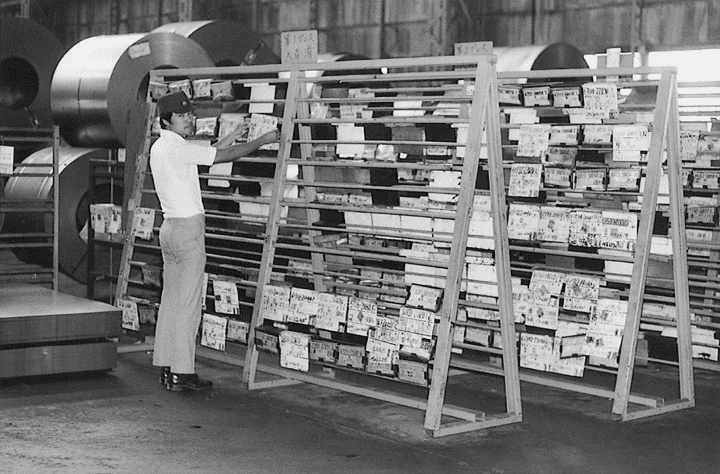

Inicialmente, o fabricante começou a aplicar os princípios do Lean Manufacturing e utilizou papel l quadros KanbanO modelo original da Toyota não é muito diferente.

Isto era possível, mas com duas grandes limitações: em primeiro lugar, os operadores tinham de ir e voltar repetidamente ao quadro para recuperar a informação e, em segundo lugar, a exactidão da informação dependia em grande medida da introdução correcta e atempada dos dados pelos operadores.

Em seguida, o fabricante passou para o quadro Kanban digital, substituindo o exercício em papel por um sistema de código de barras. Os operadores tinham agora apenas de ler um código de barras na ordem de trabalho e um código de barras no posto de trabalho, para actualizar o estado. A visualização Kanban podia agora ser digitalizada e estar disponível para todos os utilizadores de um computador, sem terem de se deslocar ao quadro físico. Isto resolveu o primeiro problema inicial, mas não o da integridade dos dados.

A passagem para o Kanban automatizado através do acompanhamento das ordens de trabalho

O Industrial Performance Manager conheceu Ubudu numa grande feira sobre Indústria 4.0 em Paris. Foi atraído por um cartaz que tinha como título "IoT for Lean". Lá, explicou-nos o seu problema de tempo de espera e perguntou se o nosso sistema de localização de activos poderia ser uma solução.

Sim, foi. Por emparelhamento etiquetas UWB às caixas de plástico das ordens de trabalho e localizando-as com precisão quando entravam/saiam de um posto de trabalho ou de uma área de stock, conseguimos ter uma visão precisa e em tempo real de todo o processo de produção. Além disso, os alertas podiam ser automaticamente accionados em caso de qualquer variação em relação à linha de base: tempo de espera excessivo, tempo de processamento excessivo, nível de stock excessivo ou insuficiente, etc.

Além disso, algumas ordens de trabalho podiam ser armazenadas em zonas pouco habituais, devido à falta de espaço. Ter acesso à sua localização real tornou-se uma vantagem adicional, permitindo aos operadores poupar tempo por já não terem de as procurar.

Tendo em conta as 4.000 ordens de trabalho que têm de passar por 9 unidades de produção durante um ciclo de produção e a duração média de 16 semanas por ciclo de produção, isto representa uma poupança de 260 horas, ou cerca de 50.000 euros por ano.

Além disso, o facto de ter visibilidade em tempo real de todo o processo ajudou o fabricante a identificar novos pontos problemáticos para trabalhar, dando-lhe a ferramenta para aplicar a melhoria contínua, de acordo com o seu imperativo de aumentar a capacidade.

Victor Hugo disse um dia: "Ousar, é o preço do progresso". Por ter ousado implementar uma solução IoT inovadora, este fornecedor de peças metálicas para o sector aeroespacial tinha agora cimentado a sua relação com os fabricantes de aeronaves e reforçado a sua liderança no mercado.

Notícias que podem interessar-lhe

Integração de BLE ESL e RTLS no fabrico

A integração do BLE ESL da Ubudu com o seu RTLS permite o seguimento de activos em tempo real e actualizações automáticas para o fabrico. Com ecrãs ESL dinâmicos de marcas como a PDI Digital e a Minew - com opções de tamanho, baterias intercambiáveis e proteção contra choques - esta solução simplifica os fluxos de trabalho utilizando uma rede BLE sem fios, disponível através de SaaS ou no local.

O poder das soluções RTLS híbridas

O RTLS híbrido combina os benefícios de diferentes tecnologias de rastreamento de localização para fornecer os resultados mais eficientes para as necessidades de rastreamento e pode ser usado para vários casos de uso. À medida que o posicionamento interior e exterior se torna cada vez mais interligado, é importante considerar a forma de combinar diferentes tecnologias RTLS para melhorar o ROI e satisfazer as necessidades dos utilizadores finais.

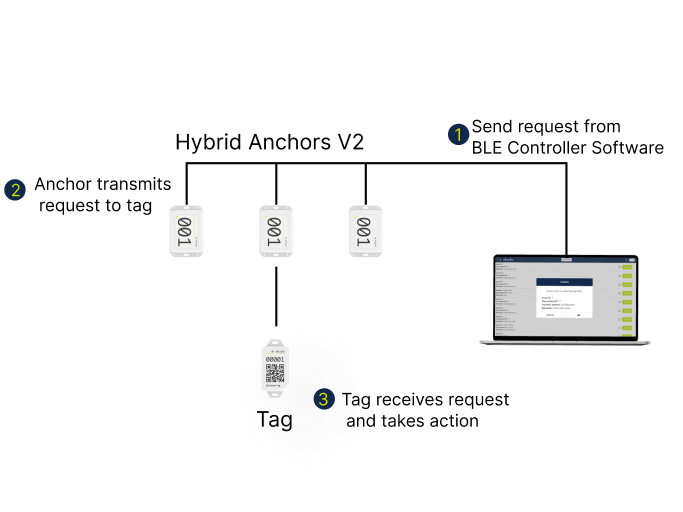

Introdução a Ubudu BLE Controller

Ubudu lança "BLE Controller", uma nova funcionalidade disponível no Ubudu RTLS que lhe permitirá comunicar com qualquer RTLS tag remotamente, a partir da sua secretária.