Suivi de la production en temps réel avec MES et géolocalisation indoor (RTLS)

Le rôle du MES dans l'optimisation de la gestion des flux de production

La gestion des flux de production consiste à organiser les flux de matières et de ressources au cours d'un processusindustrie afin d'optimiser les performances de production d'une usine. La localisation précise des équipements, des marchandises et des personnes à l'intérieur d'une usine est devenue l'un des principaux défis pour les fabricants qui cherchent à optimiser leur efficacité opérationnelle. L'une des solutions mises en œuvre jusqu'à présent est le MESindustrie Execution System) : un logiciel qui permet de gérer des situations et des flux de plus en plus complexes, et d'être au plus près de la réalité en collectant les données de production en temps réel. Assurant une traçabilité complète des informations industrie , le rôle de cette technologie est de superviser les machines et les opérateurs. L'une des principales difficultés dans le déploiement des solutions MES est de garantir la parfaite adéquation entre le "physique" et le "numérique".

Systèmes de géolocalisation en temps réel (RTLS) et leur fonctionnement

la géolocalisation indoor (RTLS) (Real-Time Location System) permet de gagner en efficacité grâce à la récupération automatique et continue de la position des objets ou des personnes qui comptent pour la production. Le site fabrication Le processus de fabrication peut alors être contrôlé à partir des données transmises en temps réel. En plus de ces informations de localisation, il est possible d'échanger numériquement des informations directement avec les utilisateurs sur le terrain, sans avoir besoin d'un document imprimé ou d'un poste de travail. Ce réseau sans fil est créé en plaçant antennes radio (également appelées ancres ou tags en fonction de la technologie radio: UWB, BLE, WiFi, RFID...) à des points clés dans et autour d'une installation. Ces antennes échangent des signaux radio à courte distance avec des étiquettes radio, elles-mêmes associées aux équipements, biens ou personnes à géolocaliser. Les données sont renvoyées vers un serveur qui calcule alors les positions en temps réel à l'aide d'un algorithme de type triangulation, force du signal reçu(RSSI), différence de temps d'arrivée(TDOA), etc. Ce calcul est effectué par le moteur de localisationqui fait partie du la géolocalisation indoor (RTLS) logiciel.

Améliorer l'efficacité opérationnelle grâce à la géolocalisation indoor hybrtide (hybride RTLS) et aux solutions MES

Récemment, dessolutions hybrides de géolocalisation indoor (RTLS) et MES ont été développées pour couvrir un plus large éventail de cas d'utilisation et pour automatiser les processus. La planification des tâches et la réaction aux dangers peuvent ainsi être effectuées à l'aide d'informations actualisées et en anticipant le déroulement des actions suivantes. Par exemple, un opérateur peut décider de passer à l'ordre de production suivant parce qu'il est informé que la pièce initialement prévue se trouve toujours de l'autre côté de l'usine : les positions de tous les objets pertinents peuvent être visualisées en temps réel sur différents terminaux, ce qui permet de prendre des décisions rapides. La combinaison des données de localisation et des informations opérationnelles garantit une transparence totale des processus et permet d'identifier les potentiels d'optimisation inexploités dans les lignes de production.

Contactez nous pour de plus amples informations.

D'autres actualités qui pourraient vous intéresser

Intégration du BLE ESL et de la géolocalisation indoor (RTLS) dans l'industrie

L'intégration de l'ESL BLE d'Ubudu avec sa géolocalisation indoor (RTLS) permet un suivi en temps réel des actifs et des mises à jour automatisées pour l'industrie. Avec des écrans ESL dynamiques de marques telles que PDI Digital et Minew - avec des options de taille, des batteries interchangeables et une protection contre les chocs - cette solution rationalise les flux de travail en utilisant un réseau BLE sans fil, disponible via SaaS ou sur site.

La puissance des solutions de géolocalisation indoor hybrides (hybride RTLS)

Le système de géolocalisation indoor hybride (hybride RTLS) combine les avantages de différentes technologies de localisation afin de fournir les résultats les plus efficaces pour les besoins de localisation et peut être utilisé pour de multiples cas d'utilisation. Le positionnement à l'intérieur et à l'extérieur devenant de plus en plus interconnecté, il est important de réfléchir à la manière de combiner différentes technologies la géolocalisation indoor (RTLS) pour améliorer le retour sur investissement et répondre aux besoins des utilisateurs finaux.

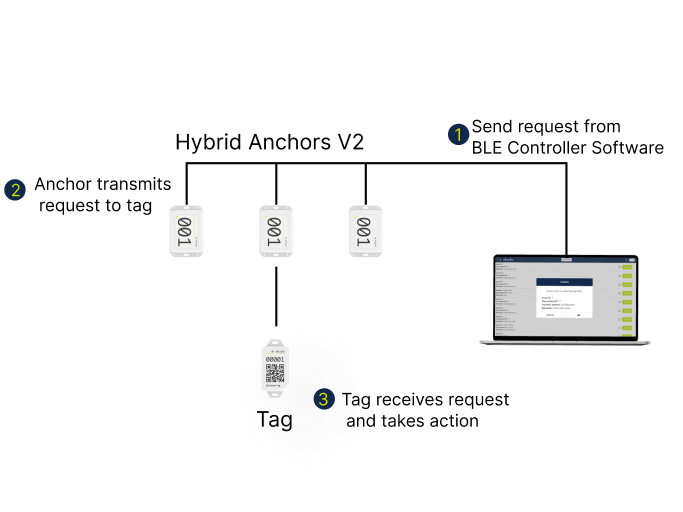

Introduction au BLE Controller de Ubudu

Ubudu lance "BLE Controller", une nouvelle fonctionnalité disponible dans le système de géolocalisation indoor d'Ubudu (RTLS) qui vous permettra de communiquer avec n'importe quel tag RTLS à distance, directement depuis votre bureau.